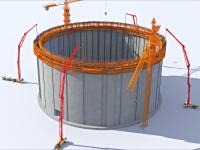

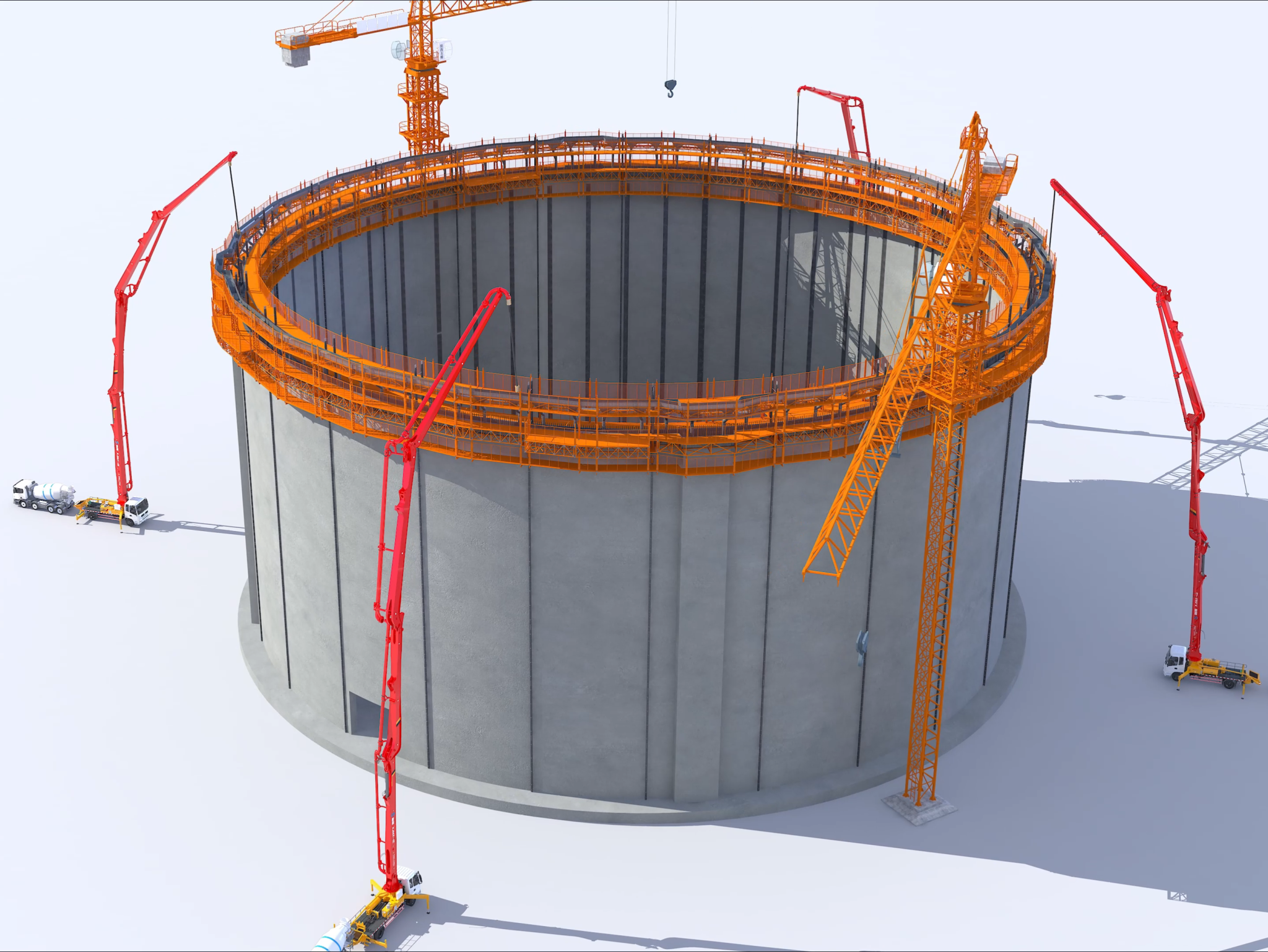

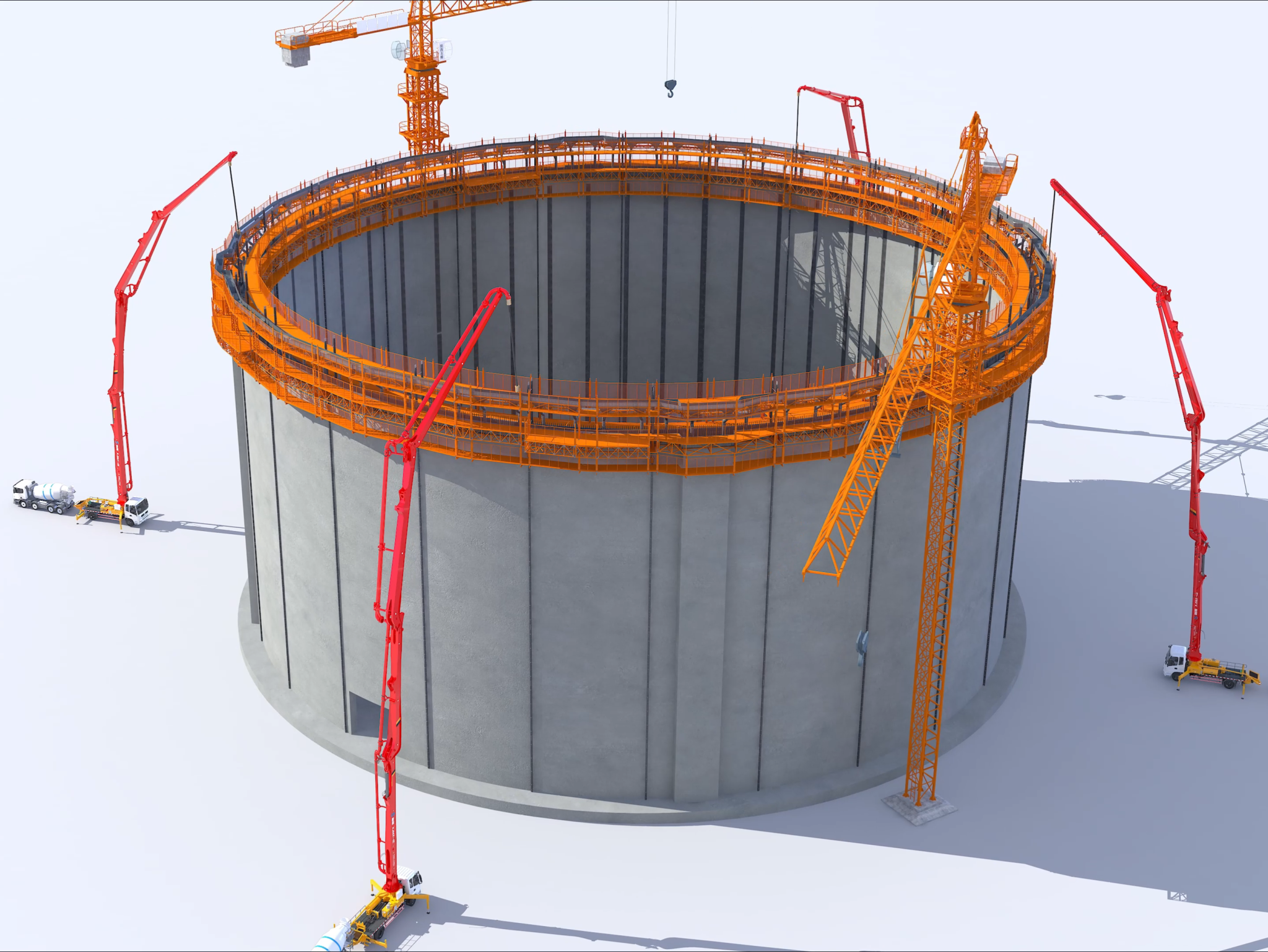

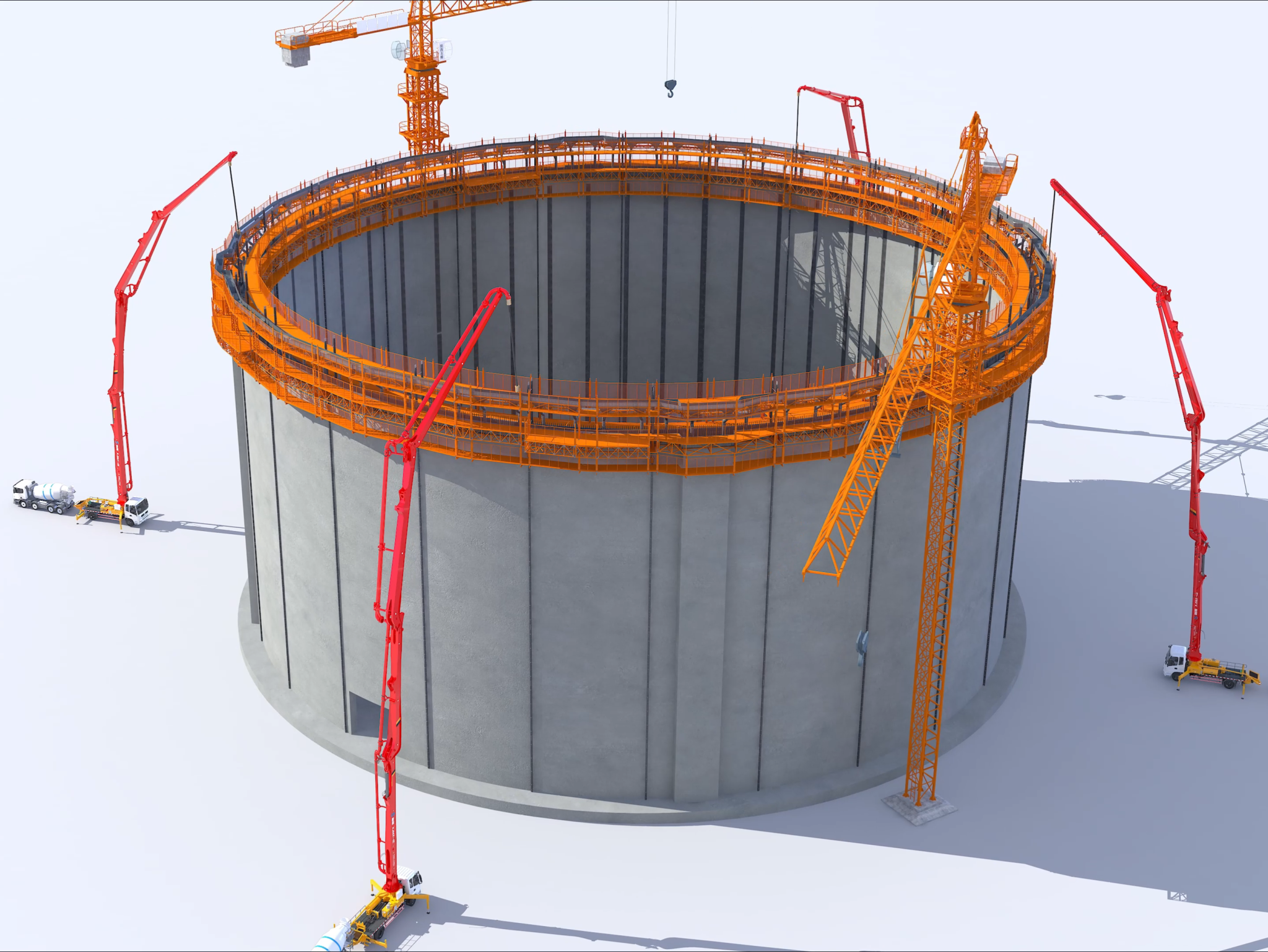

能远程控制实时监控的LNG储罐滑模模架

1. 轨道滑模工艺原理介绍

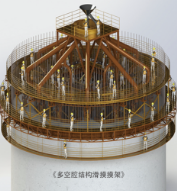

LNG储罐滑模施工作业集成平台,以竖直布置的轨道,连接爬升锥、锚筋附着于建筑物结构,承担集成平台的自重与施工荷载,轨道为非埋入混凝土的,其一面与混凝土接触;以由滑道节、桁架节相连组成的骨架,承担混凝土的侧压力及施工荷载,由骨架连接模板,并由骨架连接其它操作平台配件,形成一整套的操作平台体系。

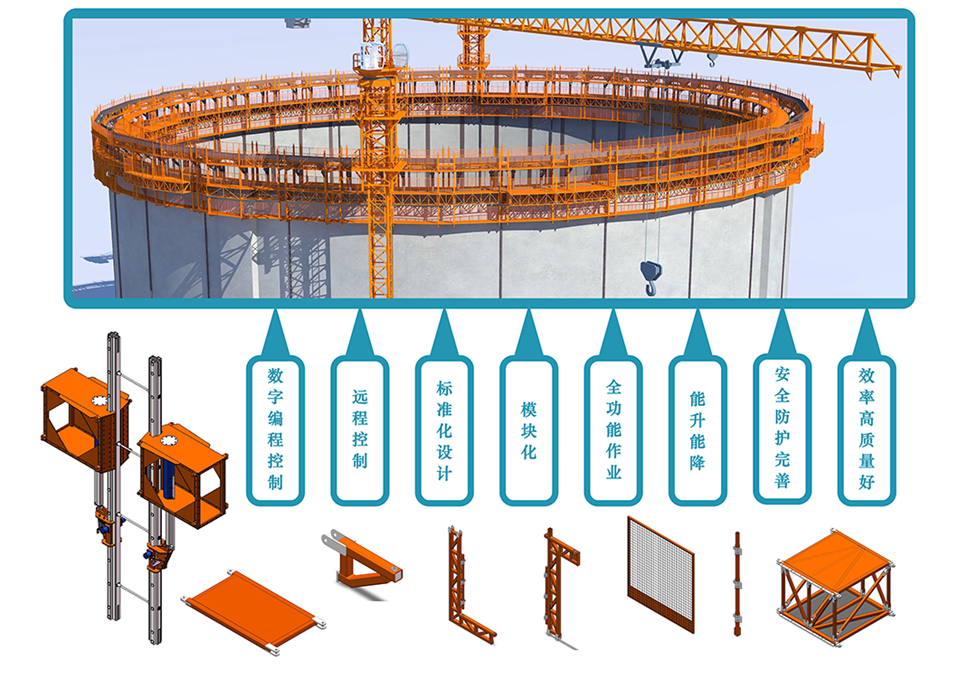

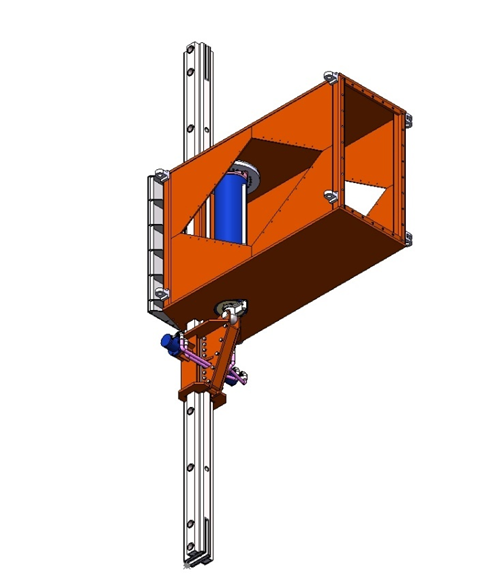

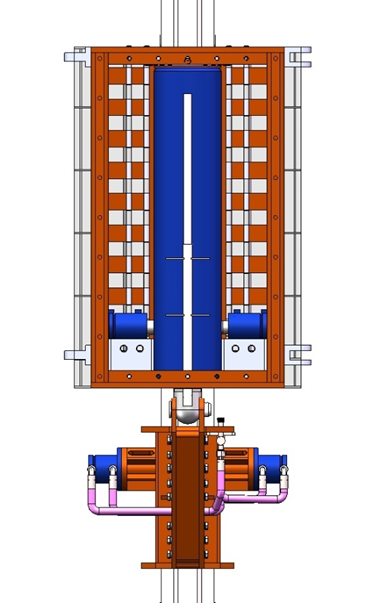

下图为一组动力单元的装配示意图,可以清楚的看到,有滑道节(主液压缸缸体连接的部件)、主液压缸、受力靴(主液压缸活塞杆连接的部件)、轨道(穿插于滑道节内的零件),受力靴上布置的锁止液压缸和滑道节内的锁止液压缸(图中蓝色的零件),在限制滑道节和受力靴和轨道,不能相互移动的时候,锁止液压缸的活塞杆伸出,插于轨道两侧的孔内,孔间距50cm,受力靴和滑道节内的锁止液压缸交替工作,实现模架的防坠和步进的功能。

两端钢板焊接制成的结构为滑道节,与轨道共同作用限制模架只能沿轨道上下移动。滑道节内设置了用于减小阻力的滚轮排,沿轨道的面滚动;滑道节内设置了用于驱动模架上下移动的主液压缸,以及位移传感器、实现匀速缓慢连续提升的油路控制装置;还内置用于在主液压缸换步时,防止模架下滑的锁止液压装置,内外各24组,采用上位机进行控制。

动力单元等轴测及后视图

项目 | 参数 |

动力单元 | 外侧24组;内侧24组,提升动力终端为液压缸, 液压缸推力为400KN,行程1020mm。 |

提升类型 | 匀速提升 |

模架支撑类型 | 非埋入式支撑形式 |

模板高度 | 1.2m |

操作平台宽度 | 外1.5m;内1.5m |

安全围栏高度 | 1.5m钢制安全网 |

操作平台层数 | 三层 |

2. 滑模储罐各平台功能介绍

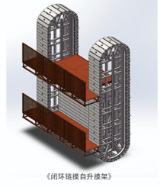

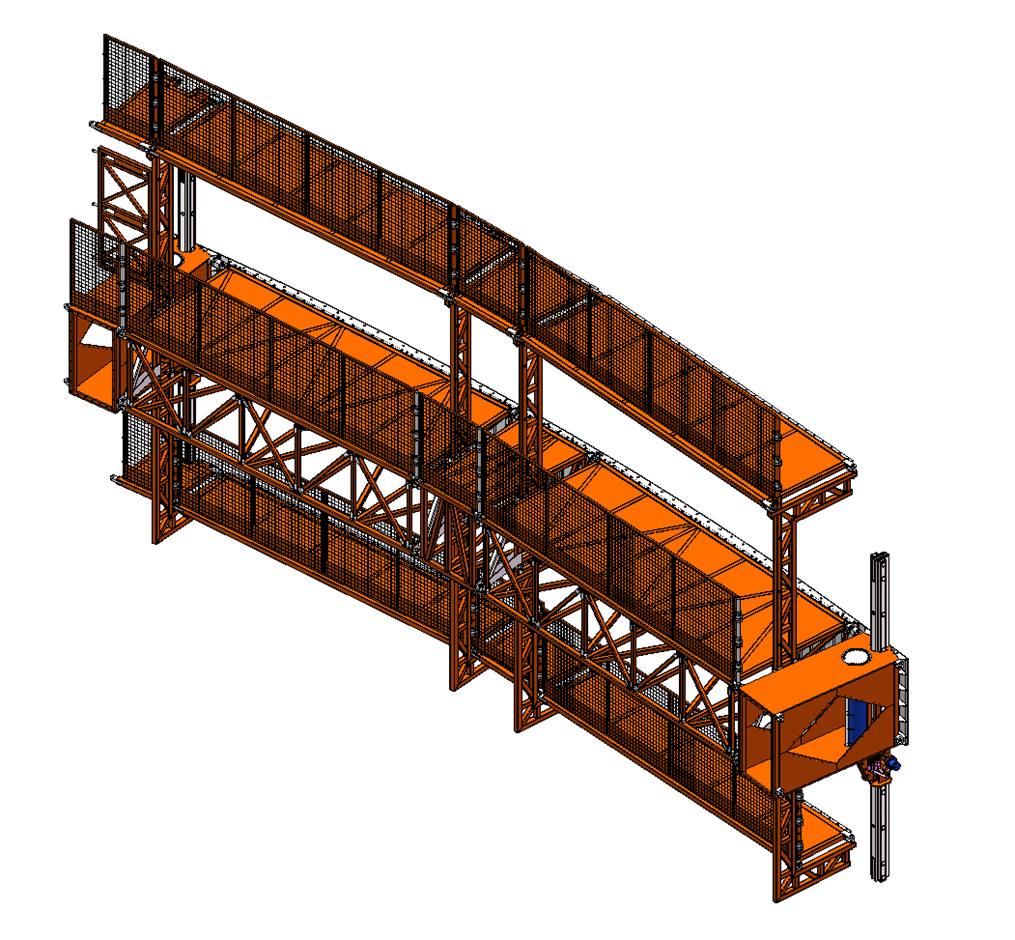

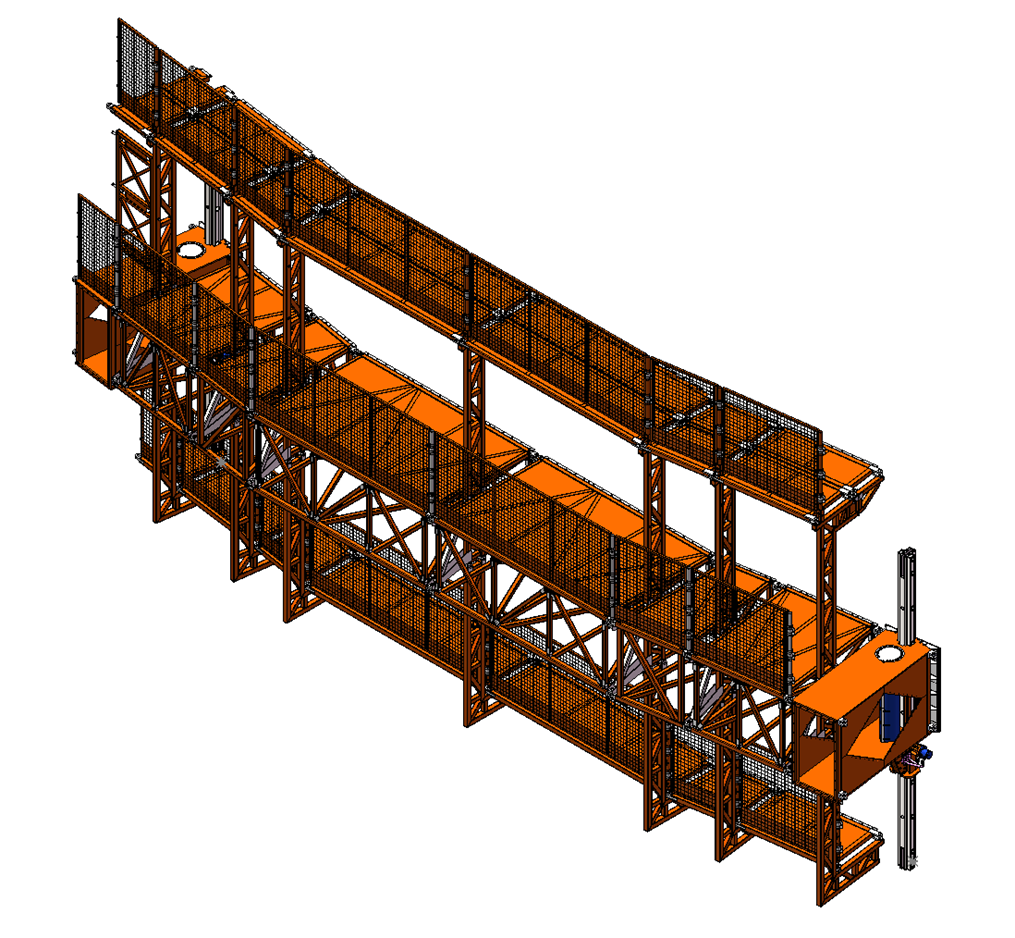

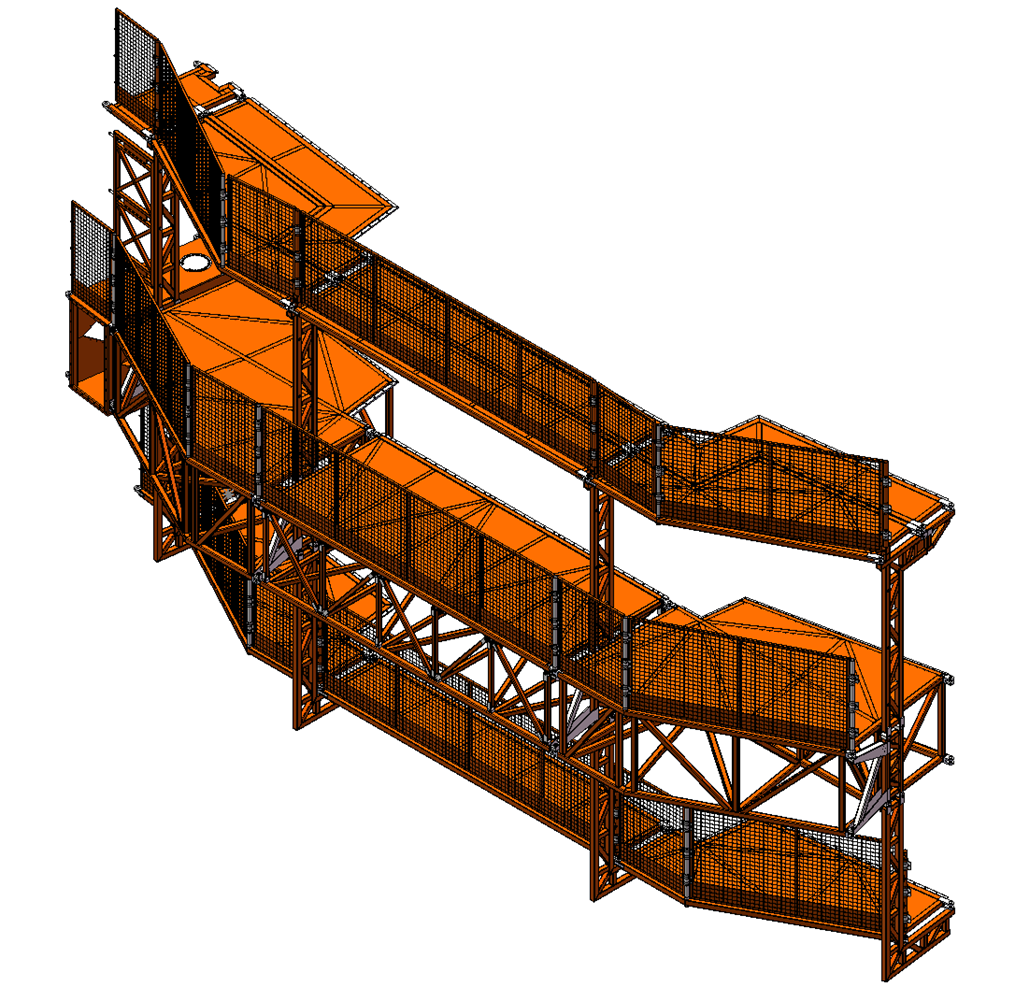

内模架标准段

外模架标准段

外模架扶壁柱段

上图分别为:内模架标准段装配图、外模架标准段装配图、外模架扶壁柱段装配图。本项目共使用24个内模架标准段、20个外模架标准段、4个外模架扶壁柱段。

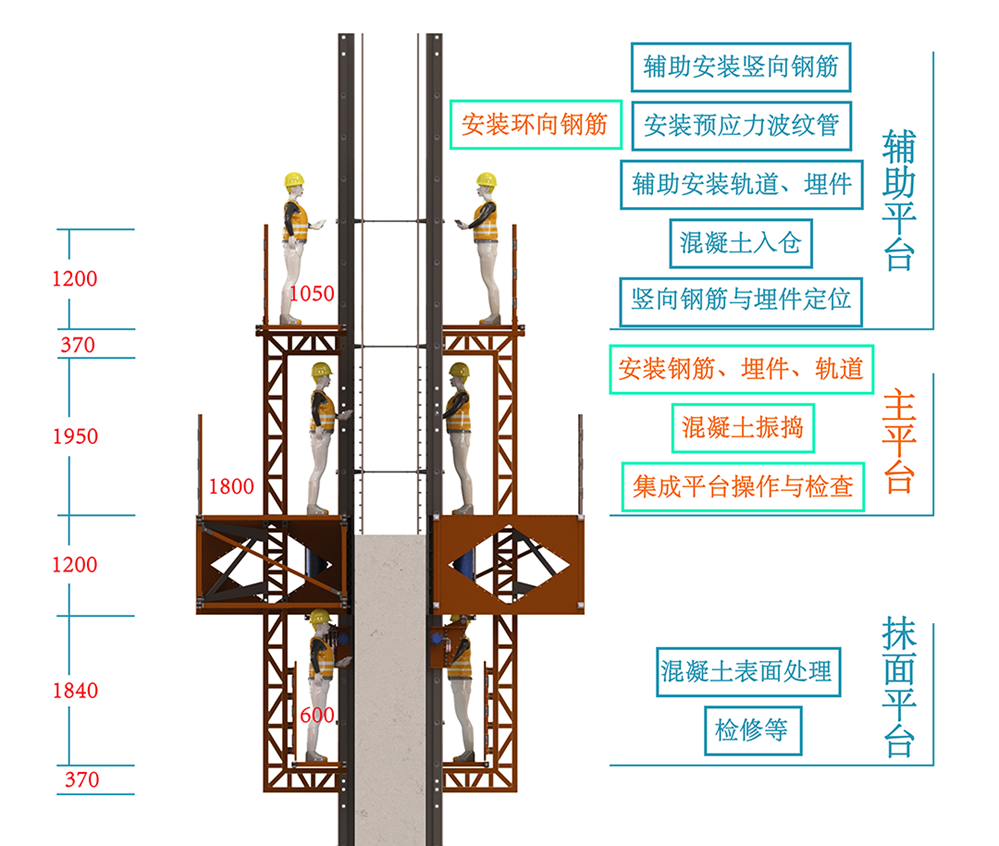

模架配置了三层操作平台,由上而下分别是辅助操作平台、主操作平台、抹面平台。主操作平台:用于混凝土振捣、安装钢筋、安装埋件、模架升降操作、安装轨道等工作。辅助操作平台:用于竖向钢筋的分料和辅助安装,预应力套管安装,钢筋保护层定位,混凝土入仓布料。抹面平台:用于混凝土表面压光,混凝土养护,模架检修等工作。

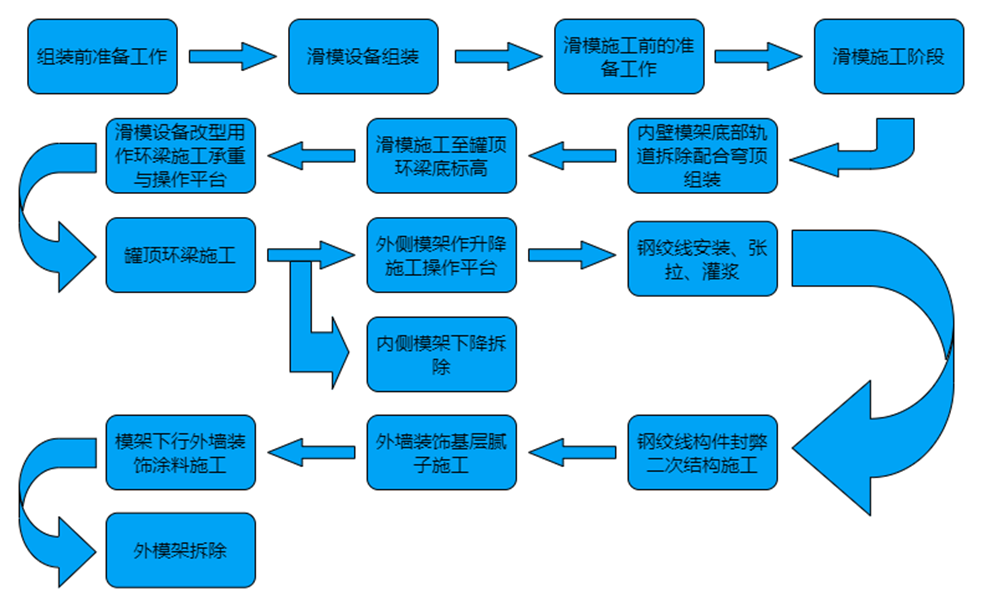

3. 施工工艺流程